通过上位机与下位机的通信,实现对温度数据的监控,并经初步实验达到了设计的要求。

1 系统总体方案概述

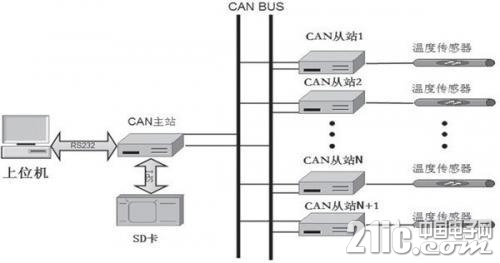

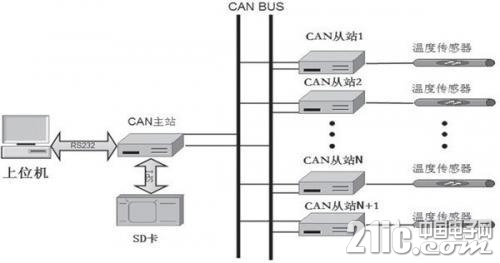

系统总体框图如图 1 所示,本系统采用主站+从站的结构,CAN 主站主要实现温度数据的存储以及 CAN 总线协议和串口协议之间的桥接,CAN 从站主要实现温度的采集。CAN 从站采集的温度,经过 CAN 总线传送到 CAN 主站,主站将各从站的温度值传送到系统上位机中。上位机对各点的数据进行实时曲线显示并进行存储,上位机可以设定报警值,当节点温度超过设定值的时候,上位机发出报警声。在没有上位机的场合,主站将数据以文本文档的形式存储在主站的 SD 卡中。

图 1 系统总体框图

2 系统硬件设计

2.1 CAN 主站硬件设计

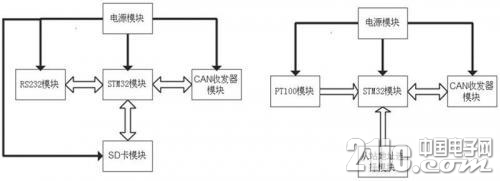

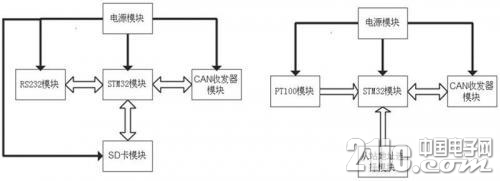

主站电路如图 2 所示,主要有电源模块、STM32 模块、CAN 收发器模块、RS232 串口模块和 SD 卡模块。

其中 STM32 模块由 STM32F103RBT6 和周边时钟、复位、调试等组成。电源模块由外部输入+5V 电压,经线性压降 AMS1117-3.3V 后供 STM32 使用。CAN 收发器模块采甩 NXP 的高速收发器 TJA1040,TJA1040 是 PCA82C250 的替代品,它完全符合 ISO11898 标准,具有高速、低功耗、低电磁辐射的优点。RS232 电平转换芯片采用 MAX3232,它具有低功耗、高数据速率以及增强型 ESD 保护等特性。采用专有的低压差发送输出级,+3.0V 至+5.5V 供电时利用内部双电荷泵保证 RS-232 性能。工作时,电荷泵仅需要四个 100nF 的小电容。SD 卡模块采用四线制 SPI 总线与 SD 卡相连接。

2.2 CAN 从站硬件设计

从站电路如图 3 所示,主要有电源模块、STM32 模块,CAN 收发器模块,PT100 模块和从站地址选择模块。

图 2CAN 主站电路框图 图 3CAN 从站电路框图

其中电源模块、STM32 模块和 CAN 收发器模块与 CAN 主站相同。PT100 模块,采用传感器测量电桥,为了保证电桥输出电压信号的稳定性,电桥的输入电压通过 TL431 稳至 2.5V。从电桥获取的差分信号通过两级运放放大后输入 STM32 的 AD 输入口。从站地址选择模块由 8 位拨码开关组成,连接到 STM32I/O 的 PC6-PC13。

3 系统软件设计

本系统软件由 CAN 主站软件、从站软件以及 Delphi 上位机软件构成。其中 CAN 主站和从站程序用 C 语言编写,上位机程序用 ObieetPascal 编写。

3.1 CAN 主站软件设计

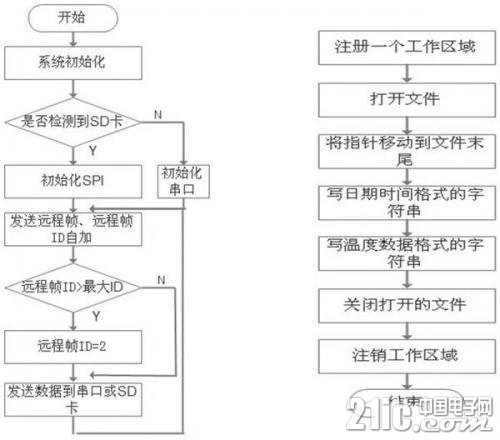

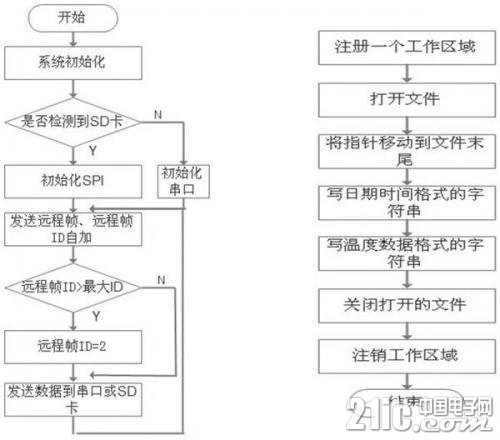

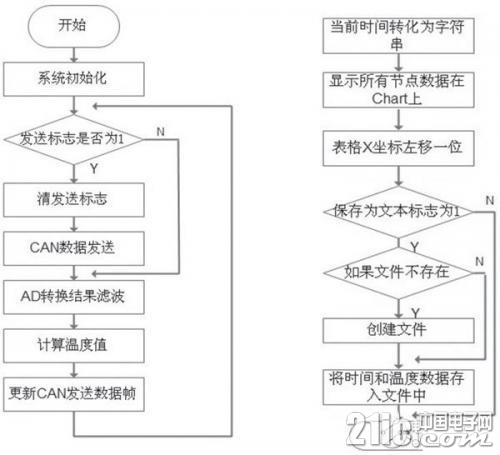

CAN 主站的功能是发送远程帧向从站查询数据、通过 AD 的转换结果计算芯片内部温度传感器的温度值、接收从站发送的数据帧、发送温度数据到上位机或存储数据到 SD 卡。CAN 主站程序如图 4 所示。

图 3CAN 主站程序流程图图 5 写 SD 卡程序流程图

写 SD 卡部分程序流程图如图 5 所示,SD 卡部分主要用到了移植的 FATFS 文件系统提供的访问 FAT 卷的应用接口(ApplicationInterface)。主要用到了以下函数:

·f_mount- 注册 / 注销一个工作区域

·f_open- 打开 / 创建一个文件

·f_close- 关闭一个文件

·f_lseek- 移动 / 写指针,扩展文件大小

·f_puts- 写字符串

·f_printf- 写一个格式化字符串

3.2 CAN 从站软件设计

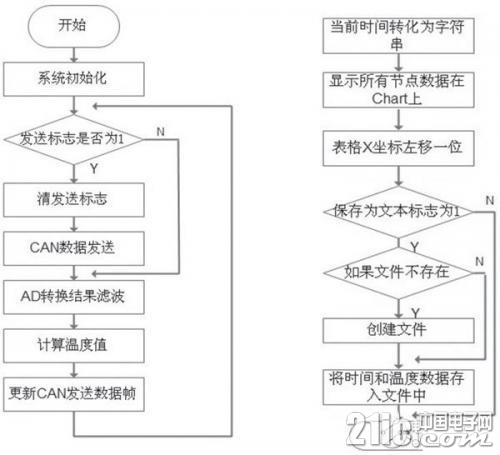

CAN 从站的主要功能是通过 AD 转换器检测 PT100 电桥的差分输出电压,然后计算得出此节点的温度值,最后通过 CAN 总线传送给 CAN 主站。其中只有在 CAN 从站收到与自己节点号相同的主站发送的远程帧的时候,从站 CAN 控制器才发出一个数据帧。CAN 从站程序流程图如图 6 所示。

图 6CAN 从站程序流程图图 7Delphi 实时曲线部分流程图

3.3 Delphi 上位机软件设计

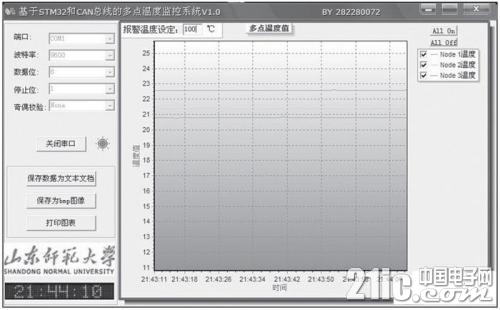

本上位机软件主要实现了五个功能:实时曲线显示当前各从节点的温度;打印实时曲线;将实时曲线保存为图片;将实时曲线的数据保存为 TXT 文档以及实时温度超过报警值时报警。

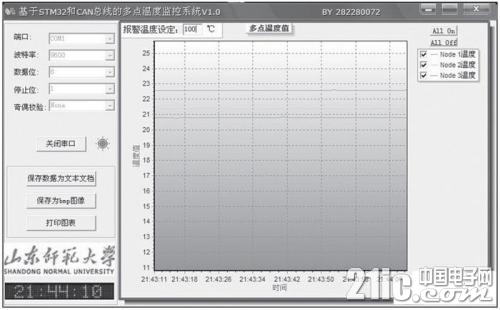

本系统上位机串口通讯控件采用 SPCOMM,该控件具有丰富的与串口通信密切相关的属性及事件,支持多线程;提供了对串口的各种操作。图形控件采用 TChart,TCharc 是 Delphi 里面一个标准的图形显示控件。它可以静态设计(AtDesignTIme)也可以动态生成。该系统设计采用的版本为 TeeChart7;实时曲线部分流程图如图 7 所示。上位机程序完成后界面如图 8 所示。

图 7 上位机界面

4 结束语

本文介绍了基于 STM32 和 CAN 总线的温度监控系统的设计,初步实验证明,上述的硬件及软件设计基本达到了设计要求。本系统适用于多节点、远距离的场合,并具有实时性好、可靠性高的特点,具有一定的应用价值。

1 系统总体方案概述

系统总体框图如图 1 所示,本系统采用主站+从站的结构,CAN 主站主要实现温度数据的存储以及 CAN 总线协议和串口协议之间的桥接,CAN 从站主要实现温度的采集。CAN 从站采集的温度,经过 CAN 总线传送到 CAN 主站,主站将各从站的温度值传送到系统上位机中。上位机对各点的数据进行实时曲线显示并进行存储,上位机可以设定报警值,当节点温度超过设定值的时候,上位机发出报警声。在没有上位机的场合,主站将数据以文本文档的形式存储在主站的 SD 卡中。

2 系统硬件设计

2.1 CAN 主站硬件设计

主站电路如图 2 所示,主要有电源模块、STM32 模块、CAN 收发器模块、RS232 串口模块和 SD 卡模块。

其中 STM32 模块由 STM32F103RBT6 和周边时钟、复位、调试等组成。电源模块由外部输入+5V 电压,经线性压降 AMS1117-3.3V 后供 STM32 使用。CAN 收发器模块采甩 NXP 的高速收发器 TJA1040,TJA1040 是 PCA82C250 的替代品,它完全符合 ISO11898 标准,具有高速、低功耗、低电磁辐射的优点。RS232 电平转换芯片采用 MAX3232,它具有低功耗、高数据速率以及增强型 ESD 保护等特性。采用专有的低压差发送输出级,+3.0V 至+5.5V 供电时利用内部双电荷泵保证 RS-232 性能。工作时,电荷泵仅需要四个 100nF 的小电容。SD 卡模块采用四线制 SPI 总线与 SD 卡相连接。

2.2 CAN 从站硬件设计

从站电路如图 3 所示,主要有电源模块、STM32 模块,CAN 收发器模块,PT100 模块和从站地址选择模块。

其中电源模块、STM32 模块和 CAN 收发器模块与 CAN 主站相同。PT100 模块,采用传感器测量电桥,为了保证电桥输出电压信号的稳定性,电桥的输入电压通过 TL431 稳至 2.5V。从电桥获取的差分信号通过两级运放放大后输入 STM32 的 AD 输入口。从站地址选择模块由 8 位拨码开关组成,连接到 STM32I/O 的 PC6-PC13。

3 系统软件设计

本系统软件由 CAN 主站软件、从站软件以及 Delphi 上位机软件构成。其中 CAN 主站和从站程序用 C 语言编写,上位机程序用 ObieetPascal 编写。

3.1 CAN 主站软件设计

CAN 主站的功能是发送远程帧向从站查询数据、通过 AD 的转换结果计算芯片内部温度传感器的温度值、接收从站发送的数据帧、发送温度数据到上位机或存储数据到 SD 卡。CAN 主站程序如图 4 所示。

写 SD 卡部分程序流程图如图 5 所示,SD 卡部分主要用到了移植的 FATFS 文件系统提供的访问 FAT 卷的应用接口(ApplicationInterface)。主要用到了以下函数:

·f_mount- 注册 / 注销一个工作区域

·f_open- 打开 / 创建一个文件

·f_close- 关闭一个文件

·f_lseek- 移动 / 写指针,扩展文件大小

·f_puts- 写字符串

·f_printf- 写一个格式化字符串

3.2 CAN 从站软件设计

CAN 从站的主要功能是通过 AD 转换器检测 PT100 电桥的差分输出电压,然后计算得出此节点的温度值,最后通过 CAN 总线传送给 CAN 主站。其中只有在 CAN 从站收到与自己节点号相同的主站发送的远程帧的时候,从站 CAN 控制器才发出一个数据帧。CAN 从站程序流程图如图 6 所示。

3.3 Delphi 上位机软件设计

本上位机软件主要实现了五个功能:实时曲线显示当前各从节点的温度;打印实时曲线;将实时曲线保存为图片;将实时曲线的数据保存为 TXT 文档以及实时温度超过报警值时报警。

本系统上位机串口通讯控件采用 SPCOMM,该控件具有丰富的与串口通信密切相关的属性及事件,支持多线程;提供了对串口的各种操作。图形控件采用 TChart,TCharc 是 Delphi 里面一个标准的图形显示控件。它可以静态设计(AtDesignTIme)也可以动态生成。该系统设计采用的版本为 TeeChart7;实时曲线部分流程图如图 7 所示。上位机程序完成后界面如图 8 所示。

4 结束语

本文介绍了基于 STM32 和 CAN 总线的温度监控系统的设计,初步实验证明,上述的硬件及软件设计基本达到了设计要求。本系统适用于多节点、远距离的场合,并具有实时性好、可靠性高的特点,具有一定的应用价值。

友情提示: 此问题已得到解决,问题已经关闭,关闭后问题禁止继续编辑,回答。

我们有 现成的 F103 CAN 现场总线 开发板 模块,可以 方便 您 直接开发,见:链接

https://bbs.21ic.com/icview-1945634-1-1.html

一周热门 更多>