表面贴装装配过程中最重要的部分之一是将锡膏应用于印刷电路板(PCB)--这通常是通过使用模板或箔来实现的。

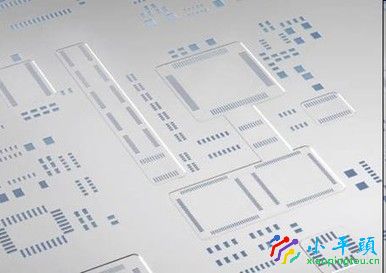

模板是一种薄的材料(通常是不锈钢),其内部有一系列孔(孔),适合印刷电路板。

所述焊膏模板的功能是将正确数量的焊锡膏准确地沉积到表面贴装垫上,使PCB焊盘与元件端子之间的焊点在电气连接和机械强度方面是可接受的。

考虑因素

有效锡膏模版的主要设计特点如下:

1.模板厚度

2.孔径设计

3.模板材料及安装

4.模板对齐

5.PCB设计

模板厚度

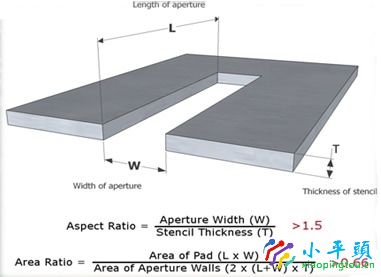

这是重要的,以确保有良好的释放焊膏从孔,并获得正确的体积锡膏,以实现所需的焊点。通常,模具的厚度在4到8英寸厚之间。如果模板太厚,不适合孔径大小,那么它可以导致粘贴被表面张力保持到孔径的内壁。

以下是可用于选择适当的模具厚度的公式:

从模板孔中释放的锡膏也受所选焊锡膏粒度的影响。以下是可供选择的粒子尺寸:

微米粒子型

75-45 2

45-25 3

38-20 4

25-15 5

15-5 6

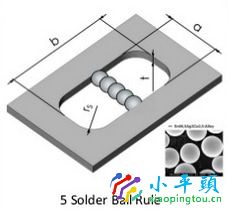

有一条经验法则说,理想情况下,至少有5个焊料颗粒应该跨越最小孔径的宽度。

孔径设计

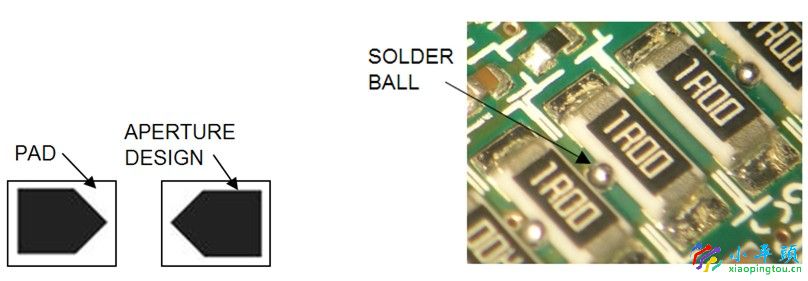

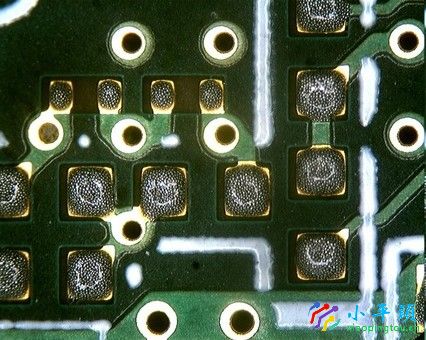

这是重要的,以阻止焊缺陷形成,如桥接和焊料珠。大多数孔被设计为比垫片略小一些(通常2你减少了四周),以提供一个良好的垫片密封之间的模具和印刷电路板,但一些孔需要一个特殊的设计,以沉积较少的粘贴在内部边缘的部分,以减少‘中芯片’焊球形成的可能性。下面是一个可能的解决方案的例子,称为“家庭板”孔和一张“中芯片”焊锡球的照片。

这种策略对于0603大小的组件是有效的,但是当使用0402或更小的组件时,它可以增加墓碑的机会。对于这些较小尺寸的组件,建议只使用标准2,您可以减少或保留1:1。

PCB板的设计也与由此产生的焊点有关,因此建议在定义表面贴装垫尺寸时参考IPC标准IPC-7351。

模板材料及安装

模板的材料类型将对其从孔中释放锡膏的能力产生影响。不锈钢是典型的使用,但对PCB设计,有良好的螺距装置,一个更昂贵的选择(镍约。比不锈钢贵50%)可以使用。其他的可能性是在任何一种材料上涂上一层涂层,以进一步改善浆液从孔洞中的释放--这方面的一个例子是NanoProTek涂层,这是一种额外的固定成本,但确实需要定期重新应用。

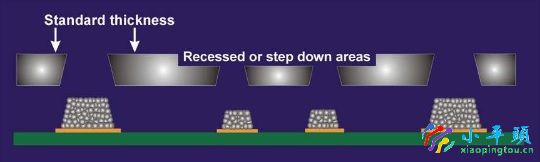

在有些情况下,PCB设计包含大量的部件,包括需要薄模具的细间距设备和需要较厚模具的较大部件。在这种情况下,可以设计多级或“阶梯式”模具。台阶区是通过向模板添加材料来创建的,用于在选定的区域增加焊锡膏的体积和高度--对于“粘贴中的引脚”和大格式的设备非常有用。台阶区是通过从模板上去除材料来创建的,并用于减少选定区域中焊锡膏沉积的体积和高度。要想打印成功,必须设计孔距台阶边缘的最小距离。距离取决于台阶的尺寸,被称为“隔离区域”。

模板的制造方法会影响其从孔中释放浆料的能力。第一代模板是化学蚀刻的,这为更大的孔提供了良好的效果,但随着元件的尺寸减少,焊料从孔释放的挑战增加。这促使了激光切割模板的引入,它产生了一个更细的孔径,在形状上是梯形的,因此提供了更好的糊状释放。再一次,随着元件尺寸的减少,孔壁电抛光的选择被引入,最近的电子成型方法也被引入。

关于模具安装,他们可以提供永久安装到一个框架或框架-无。永久安装的模板更适合于大容量印刷,而没有框架的模板则更便宜,更易于存储。无框模板设计用于使用被称为可重复使用的模板框架的模具张紧系统--VectorGuard就是一个例子。

模板对齐

为了实现焊膏到焊盘的精确打印,模板与PCB的良好对齐是至关重要的。这是通过在PCB和模具上添加注册标记(称为基准标记)来实现的。在模具上添加基准标记将确保良好的对齐,如下所示。

焊盘上完全对齐焊膏

PCB设计

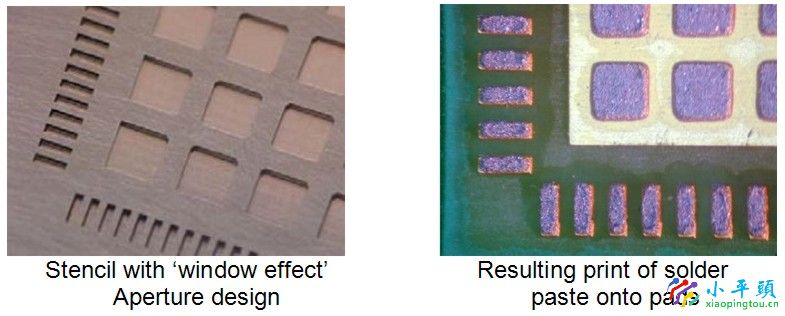

在有些情况下,PCB设计中的部件在设备下面有大的铜垫,并且提供安全的电气连接,也可以用来从设备中散热。如果整个焊盘的区域有焊膏,就会导致设备的提升和外部引线不焊接。这可以通过创建一个“窗口效应”在模板孔设计,以减少焊料体积,如下图所示。

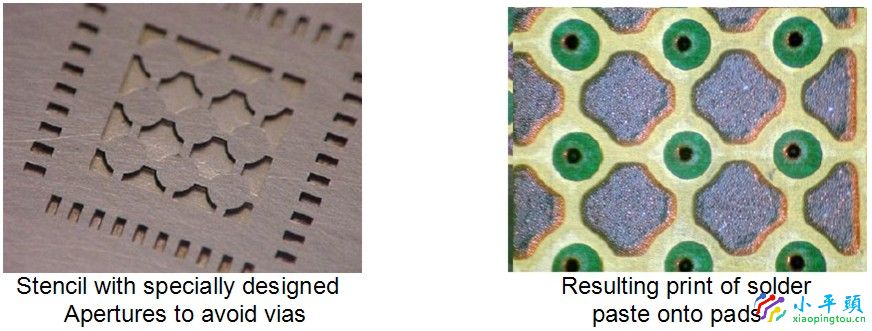

在同一类型的设备上的另一个PCB设计特性可能会导致不理想的结果,那就是当VIA被包括在大的铜垫中以再次从设备中散热时。在这种情况下,模板孔可以特别设计,以避免锡膏被沉积在孔道上,如下所示。

结语

装配过程中的印刷阶段是至关重要的。如果在此阶段引入了错误,则整个过程中都会出现“敲门”效应,最终导致流程失败。为了获得良好的可重复打印效果,必须使用设计时考虑到所有适当点的模具。大多数PCB可以打印而不需要使用复杂的模具设计,但在某些情况下,有必要使用讨论的许多考虑因素。

提高效率和生产力

这是一个令人震惊的统计数字,在电子行业内,许多表面安装业务,特别是在分包制造业,运行效率低至20%。

造成这一数字的原因有很多,但从根本上说,这意味着只有20%的资本投资得到利用。从财政上讲,这将导致所有权成本上升和投资回报放缓。对于客户来说,这会给他们的产品带来更长的交货期,因此企业在市场上的竞争力就不那么强了。

随着生产效率达到这一水平,将会有许多对业务产生影响的连锁效应,例如批量更大、库存更多、WIP中的组件更多(工作正在进行中),以及对客户变更需求的较慢反应时间。

考虑到这一切,我们有很强的预期来提高效率,同时保持质量。