电动机被用来驱动各种各样的负载--空调系统中使用的风扇,提供淡水的水泵,以及工厂中用于驱动制造设备的马达只是几个例子。传统上,这些电动机直接连接到电网的电源上。由于电网的工作频率是固定的,电机以恒定的速度运行,没有直接控制转矩。当今的电机驱动采用变频调速,控制电机的转速和转矩。

使用变频器的第一个好处是在全速运行时提高效率,因为逆变器可以通过给定的励磁电流最大化扭矩。变频的第二个好处是进一步节省能源。在传统的驱动方式下,马达要么关了,要么完全开着(想象一下,当你只允许油门踏板完全放下,或者把你的脚完全脱离下来的时候,你就可以驾驶一辆汽车)。允许电机以不同的速度运行,就可以节省能源,并允许更平滑的开启和关闭。

智能功率模块(IPM)是变速驱动的一种使能技术,它将逆变器和内部驱动器包含在一个模块中。它们是单相交流输入应用的首选模块。用于这些模块的转移模塑制造方法具有极好的鲁棒性以及功率循环和温度循环能力。这些模块可能包含功率因数校正(PFC)级,但它们通常不包含输入整流级。单相交流桥式整流器组件的现成可用性意味着这不是一个问题。使用IPMs的主要好处是集成了驱动程序—为驱动程序添加了额外的引脚。

对于三相交流输入应用,IPMS变得非常大,这是由于漏电和间隙的要求,以确定最小间距之间的传导部件,以停止电弧或跟踪。由于IPMS为驱动程序提供了额外的引脚,因此最小间距要求使IPM大于没有驱动程序的模块。每个应用程序都必须仔细计算漏电和间隙间隔,这些因素包括驱动器的最大工作高度、系统中的有效电压、系统中使用的隔离度、模块和印刷电路板的污染程度和比较跟踪指数(CTI)。

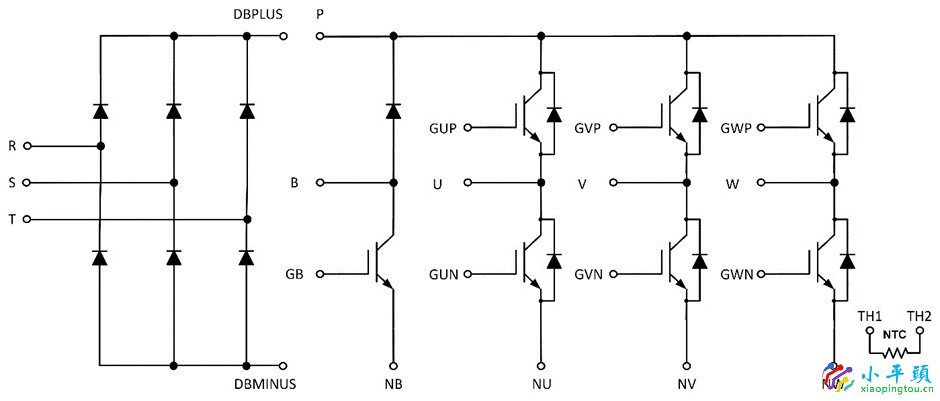

图1显示了一个不带集成门驱动的三相交流输入模块的原理图,我们将根据涵盖大多数三相交流输入电机驱动器的通用计算来审查所需的间距。

图1:三相交流输入变换器逆变制动器(CIB)模块原理图

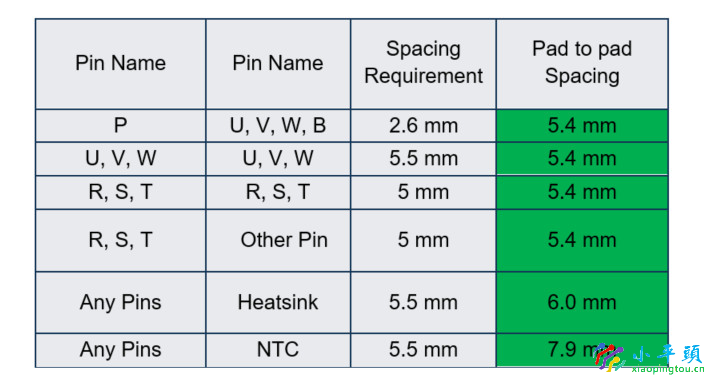

NTC终端与任何其他终端之间的距离必须至少为5.5毫米。这个距离包括引脚外部边缘之间的距离。但是,如果引脚是焊接的,或插入焊盘中,相关距离是在每个焊盘的外部距离之间。孔尺寸的宽公差和环形垫的宽度有助于提高可制造性,但会减少漏电和间隙距离。

在R,S,T,DBMINUS和DBPLUS引脚和任何其他引脚之间需要5mm的间隙距离。U,V,W之间的所需距离更多地取决于应用,这里的最小值通常为2.5mm到3mm。

加上所有这些间隙距离,过孔公差和环形环(焊盘)的大小,结果是一个相当大的模块-最小大约70毫米。如果在IPM上增加高侧控制所需的附加信号,则模块的最小大小将变得更大,使得它太大,太昂贵,不适合于低功率三相输入应用。

对于低功耗的工业三相交流输入应用,IPM模块和凝胶填充模块都得到了广泛的应用:IPM模块没有整流器,凝胶填充模块没有驱动器。凝胶填充模块有一个引脚矩阵,而IPMS通常位于双在线封装中.凝胶填充模块具有较低的热循环能力,但新的制造方法大大提高了它们的功率循环能力。当使用凝胶填充模块时,PCB布局的灵活性要小于采用DIP安装的IPMS,因为来自凝胶填充模块引脚矩阵的引脚往往会阻碍PCB的布线。

由于机器人焊接设备的广泛应用,新设计的趋势是在凝胶填充和IPM模块中使用焊接引脚。某些类型的压接引脚易受腐蚀性环境的影响,但在焊接引脚应用中未发现此问题。。

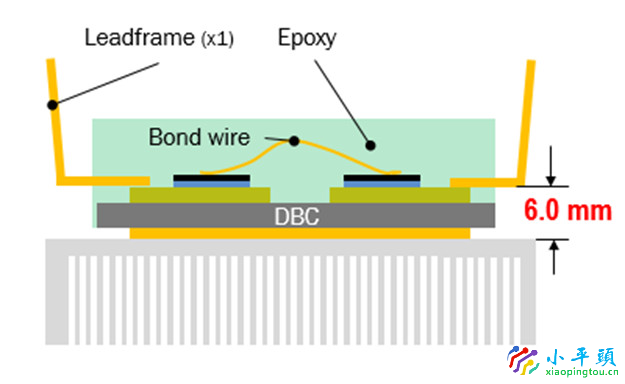

图2显示了ON半导体新的TMPIM(传输模制PIM)模块的横截面.制造过程的第一部分类似于凝胶填充模块.模具和热敏电阻被焊接在DBC上,然后进行线连接。在IPM模块中,DBC和一些部件在leadframe上进行焊接。这会降低工具的灵活性,并且需要额外的工具。相比之下,只要引脚不改变,TMPIM在DBC的模具布局和结构是完全灵活。

下一个阶段是将leadframe焊接到DBC上。最后一个阶段是模组封装在环氧树脂中的传递成型过程。引线Bond wire被切割,然后弯曲成形状,在一个被称为修剪和成型的过程中。

这种方法比将芯片焊接到引线框架leadframe上的模块的优点是,很容易更改模块中的配置或芯片。不同的引脚需要一个新的leadframe和修剪成型工具。由于该工具的成本高达数十万美元,因此该方法用于带有标准引脚的模块,如六个组件、变频器-逆变器-制动器(CIB)模块(图1)和带有交错PFC的六个组件。

凝胶填充模块更灵活,以改变定制的方式,但没有相同的热循环能力的转移模制模块。对于同样的dbc焊接和线键连接方式,转移模塑模块将比凝胶填充模块有更好的功率循环能力。

图2:新TMPIM(转移模塑PIM)模块的横截面。

图2显示了TMPIM相对于现有模块的一个明显优势。为了便于说明,这个比例尺被拉伸了。模块总厚度为8mm。销顶部和散热器顶部之间的间隙为6mm,大于所需的5.5mm间隙。凝胶填充模块也满足这一要求,但它们厚得多(12毫米,而TMPIM为8毫米);IPM模块更薄。因此,机械设计师需要塑造散热器,这通常会增加额外的制造成本。

表1显示了在考虑0.5mm焊盘环宽度、0.3mm钻孔公差和引脚尺寸后,焊盘边缘之间的间距。在设计TMPIM产品时,广泛考虑了间距要求。

Table 1: Pad to pad spacing for TMPIM DIP-C2 CIB module

表1:TMPIMDIP-C2 CIB模块的衬垫间距

在TMPIM中使用的IGBT是鲁棒场阻II 1200 V IGBT,在150℃、900 V母线电压和15V栅极驱动下,短路额定值超过10 s。在发布之前,这些模块在电机驱动测试中进行了广泛的测试,包括台架测试。NCP 57000隔离门驱动器来自ON半导体是理想的驱动TMPIM。每个TMPIM使用6个隔离驱动程序。NCP 57000具有Desat功能,它检测过载电流,然后执行IGBT的软关闭,以防止过高的电压尖峰在短路条件下过快关闭。

TMPIM系列可实现1000多次热循环。没有任何散热器的标准凝胶填充模块通常只能实现200次热循环。模块的功率循环曲线显示出良好的功率循环能力,取决于结温的变化。对于TMPIM中的高功率模块,使用高性能氧化铝基板。当读取功率循环曲线时,较低的热阻导致热变化减少,从而导致较高的功率循环能力。

在半导体目前的TMPIM系列包括1200 V的CIB模块,额定为25A,35A,35A的高性能衬底和50A的高性能衬底。该系列的新设计将包括650V CIB模块,650V 6包,1200V 6 包和650V模块,交错的PFC和6包。

总之,TMPIM系列所采用的方法可以将传递模塑模块的使用扩展到更高的功率水平,同时也为工业电机驱动逆变器的设计者提供了方便、紧凑、可靠的解决方案。